Que fabriquen ellos

Las marcas automovilísticas encargan cada vez más la producción completa de modelos a fabricantes externos

Hace unos días, la alemana Porsche AG y la finlandesa Valmet Automotive decidían prolongar hasta 2011 el idilio que mantienen desde 1997 y del que ya han nacido más de 180.000 ejemplares de Boxster y Cayman. Es uno de los ejemplos más cercanos de un fenómeno cada vez más extendido como es el de la producción automovilística por parte de fabricantes ajenos a la marca, algunos de los cuales fabrican incluso para varias marcas.

En el caso de Porsche, según el director general de la filial española, Joachim Lamla, "esta alianza es importante para mantener la flexibilidad y poder tener a tope la capacidad de producción de las fábricas". El control de la calidad tanto de los productos como de los procesos logísticos resulta fundamental en casos como éste, en el que se ensamblan en Finlandia motores procedentes de Alemania.

Con periodos de mayor o menor intensidad, la tendencia a la especialización ha sido imparable desde hace más de cien años

En un contexto de capacidad ociosa instalada y saturación del mercado como el actual, podrían desaparecer hasta cien plantas de ensamblaje

El fenómeno de la fabricación subcontratada ha crecido en paralelo al de las alianzas y los desarrollos conjuntos de determinados modelos por parte de varias marcas. Uno de los últimos ejemplos que han salido al mercado se trata de un todoterreno producto de la aportación de Mitsubishi en un 50%, Citroën un 25% y Peugeot otro 25%. Y son también cada vez más frecuentes las colaboraciones en nuevas tecnologías, como la pila de combustible.

Pero en el caso de la fabricación subcontratada, la cosa puede ir más lejos. Según un estudio de Benito Arruñaga y Xosé Vázquez, "cada vez son más las empresas cuyos productos no han sido tocados nunca físicamente por ninguno de sus trabajadores", ya que los construyen empleados de otras compañías ajenas.

Con el desarrollo de la microelectrónica y el desarrollo de nuevas fórmulas contractuales, muchas empresas, tradicionalmente industriales, han dejado de ver en la fabricación la parte fundamental de su negocio y prefieren centrarse en investigar, diseñar y vender el producto dejando la fabricación en manos de nuevos especialistas: los contract manufacturers.

El sector electrónico ha sido el pionero de esta actividad, con los primeros ordenadores de IBM subcontratados ya en 1981, aunque fue a partir de 1990, según Arruñada, cuando el fenómeno "se extendió rápidamente a productos tan corrientes como juguetes, prendas de vestir, zapatos o cerveza".

Según el director general del Instituto de Estudios de Automoción, Miguel Aguilar, la realidad es que los fabricantes tradicionales tienen que crear valor para sus accionistas en una economía global y un poco tiranizada por los propietarios de las acciones. Y eso puede llevar incluso a "la eliminación de áreas de bajo valor añadido en las que haya expertos que sí pueden sacar valor de esa parte en la que tú eres incapaz de hacerlo por economías de escala o por ineficiencia de unos equipos que no se están dedicando a su negocio tradicional".

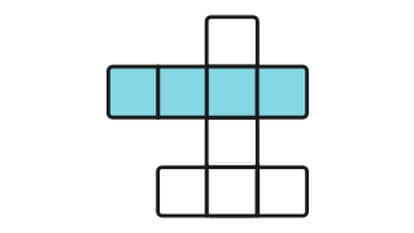

El origen del fenómeno se encuentra en el lanzamiento de modelos de los que se producen series pequeñas. El acuerdo entre Renault y Matra se encuentra en los orígenes del mismo y funcionó muy bien durante bastante tiempo. Durante los últimos años, los ejemplos han crecido como setas dando lugar a gigantes como Magna o la alemana Karmann. De sus líneas de montaje han salido modelos de Audi, Mercedes, Volkswagen Renault, Ford, BMW, Chrysler, Saab... o incluso modelos propios desarrollados por ellos, como el Karmann Ghia.

Aunque de momento se trata de producciones de nicho, descapotables y todoterrenos fundamentalmente, la "evolución lógica", según Aguilar, si se tienen en cuenta el concepto de conjunto de componentes y el camino seguido por esta industria, que en pocos años ha pasado de una oferta completamente dispersa a ofrecer equipos completamente integrados.

El papel del titular de la marca podría reducirse a la selección del producto, la vigilancia de la calidad, la certificación global, la venta y el cuidado posterior del cliente, abandonando la creación física del producto, algo que no está claro de momento, según Aguilar, "aunque lo recuerden de vez en cuando las consultoras". "Aunque en algunos casos no le salgan los números, el mejor posicionado sigue siendo el fabricante".

Sin embargo, reconoce que hay algunos factores que pueden acelerar ese proceso en algunos ámbitos, como es la presencia cada vez mayor en este sector de los fondos de inversión y la banca de negocios. Con otra visión más flexible, menos comprometida y tratando de crear valor a toda costa y a corto plazo.

Aunque reconoce que se trata de un cálculo "totalmente subjetivo", el director del Instituto de Estudios de la Automoción considera que superar un nivel del 30% en la producción final subcontratada sería "muy gordo y supondría que se ha reinventado el papel del fabricante, pero hoy por hoy no lo veo".

Tamaño y eficiencia

Por su parte, Arruñaga y Vázquez, de las universidades Pompeu y Fabra y Vigo, respectivamente, tienen clara la próxima consolidación de los contratos de fabricación por varias razones, entre las que destacan la continua disminución de los ratios de rentabilidad, como consecuencia de la capacidad ociosa instalada, y la saturación del mercado, que lleva a guerras de precios y promociones agresivas, un contexto en el que "podrían llegar a desaparecer hasta cien plantas de ensamblaje".

En ese escenario, los especialistas en ensamblaje que produzcan para varias marcas pueden alcanzar con mayor facilidad el tamaño mínimo eficiente, al mismo tiempo que los propietarios de las grandes marcas pueden reducir la cuantía y el riesgo de sus inversiones en producción.

Por otro lado, la consolidación y la reducción de las plataformas también favorecen la externalización del proceso de ensamblaje, ya que se reduce la variedad sin perjudicar la personalización del producto.

Los beneficios de la especialización han guiado las estrategias de este sector desde hace más de cien años, en los que ha habido periodos de mayor o menor intensidad, pero "la tendencia ha sido imparable".

La 'pinza' de proveedores y distribuidores

La difusión de los contratos de fabricación puede modificar sustancialmente las circunstancias actuales del sector automovilístico. Por si éramos pocos y poco competitivos, si se reducen las barreras de entrada, los niveles de competencia pueden recibir todavía un nuevo empujón.

La reducción de los costes fijos facilitará la creación de nuevas empresas ya que no será necesaria una producción mínima eficiente al poder proveerse a través de un gran productor con costes unitarios más reducidos. Lo cual nos lleva a la posibilidad, tal como señalan Benito Arruñada y Xosé Vázquez, de la creación de macas propias por parte de los fabricantes por cuenta ajena. "A medida que los contract manufacturers alcanzan niveles similares de coste tras agotar sus efectos de experiencia intentarán desarrollar nuevas ventajas competitivas". Los nuevos fabricantes venderán su saber hacer a los distribuidores más poderosos, los cuales a su vez tienen así más fácil sacar al mercado sus propios productos, por lo que "no resultaría descabellado" un acuerdo entre un contract manufacturer y grandes distribuidores para vender utilitarios con una marca del distribuidor.

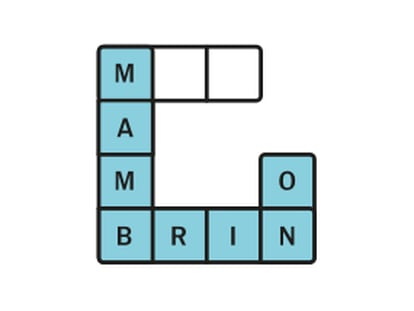

Quién sabe si dentro de unos años podemos comprar coches con marca El Corte Inglés o Carrefour fabricados en instalaciones del Grupo Antolín o Irausa o encargados a fabricantes extranjeros como Valmet, Karmann o Magna Steyr.